2026年2月19日

- 製品・サービス

- トピックス

- ナノイー

Adobe Acrobat Readerの特定のバージョンに、一部のPDFが開けないバグが発生しております。PDFが開けない場合、お使いのAcrobat Readerを最新版へアップデートの上お試しください。

2019年11月6日

製品・サービス / プレスリリース

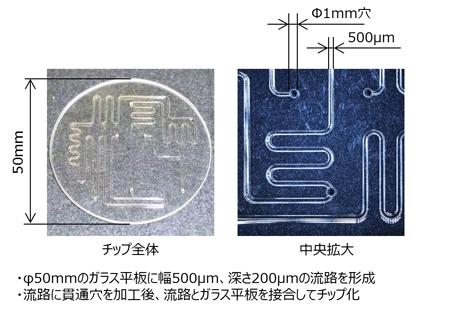

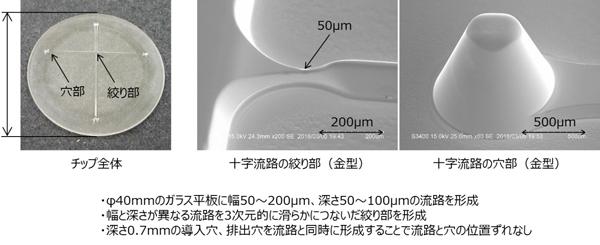

パナソニック株式会社(以下、パナソニック)とマイクロ化学技研株式会社(以下、マイクロ化学技研)は、マイクロ化学チップ*2(マイクロ流路チップ)のガラスモールド工法による量産化技術を共同開発しました。この技術は従来のガラスエッチング工法と比べ、大量生産が可能になると同時に、低コスト化(約1/10)及び高精度化(約10倍)を実現します。本チップは医療・バイオ・環境(水質・空気)などのセンシング/分析用のデバイスとして、2019年度内に試作受注を開始し、2020年度以降の量産化を目指します。なお、11月19日~21日にアクトシティ浜松(静岡県浜松市)で開催される化学とマイクロ・ナノシステム学会 第40回研究会(Cheminas40)において、マイクロ化学技研より本チップの発表および出展をいたします。

従来のガラス製マイクロ化学チップは、エッチングや機械加工で製作していたため、量産性やコスト、精度に課題があり、普及が困難でした。今回、マイクロ化学技研のマイクロ化学チップ設計技術に、パナソニックが保有するガラスモールド技術を組み合わせることで、大量生産および低コスト化を実現し、ガラス製マイクロ化学チップのディスポーザブル使用が可能になります。さらに高精度化の実現で、機器やシステムのパーツとしての組み込みを容易にします。

ガラス製マイクロ化学チップの耐環境性、耐薬品性などの特長を活かし、室外や厳しい環境下における分析や検査等のディスポーザブル検出デバイスとして、環境センシングや血液検査、製薬用の装置への適用を目指します。

本開発によるマイクロ化学チップは、以下の特長を有します。

本開発は、以下の技術により実現しています。

マイクロ化学技術[1]に使用される一般的なガラス製のマイクロ化学チップは、フォトリソグラフィーで流路パターンを形成し、ガラスをエッチングして流路を作製した後に、導入穴加工済のカバーガラスを貼り合わせる工程で製造します。この分野の創生期より、マイクロ化学技研はガラス製マイクロ化学チップの企画、設計、製造のパイオニアとして、高水準の製品を提供しております。しかしながら、主に人の手で行われる製造には熟練技術が必要であることに加え、製造工程に2~3ヶ月程の時間を要していました。そのため1枚当たりの製造時間とコストがハードルとなり、汎用化、産業実装化が実現されておらず、主に基礎研究用の使用用途に限られていました。

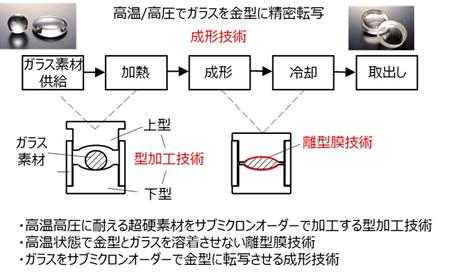

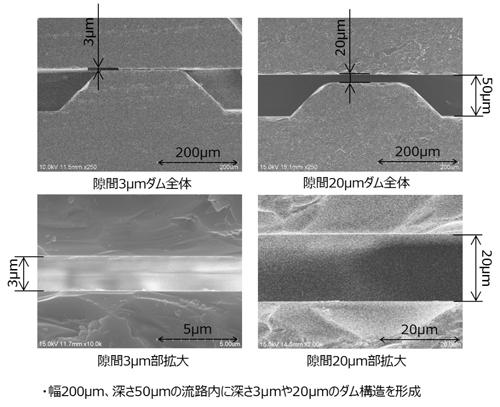

一方、パナソニックが1980年代から開発・製造を行ってきたガラスモールド技術(型加工技術、離型膜技術、成形技術)[2]は、光学デバイスの世界最高水準の製品化に貢献しており、様々な光学機器やコンパクトカメラ、一眼デジタルカメラ用のレンズに用いられています。このガラスモールド技術とマイクロ化学技研の設計技術を掛け合わせ、量産に適した寸法、精度、コストを考慮した微細構造の金型加工技術、成形技術、接合技術の研究を行い、マイクロ化学チップの量産化技術の開発に成功しました。従来製法と比較して、コストを1/10程度まで削減できるとともに、10倍以上の精度が向上したガラス製マイクロ化学チップを、半分以下の納期で供給することが可能になります。

今回のガラスモールド技術によるマイクロ化学チップ[3]の量産化技術開発により、ガラス製マイクロ化学チップは室外や厳しい環境下における分析、検査等のディスポーザブル検出デバイスや、血液検査装置のディスポーザブルチップとして利用が広がります。

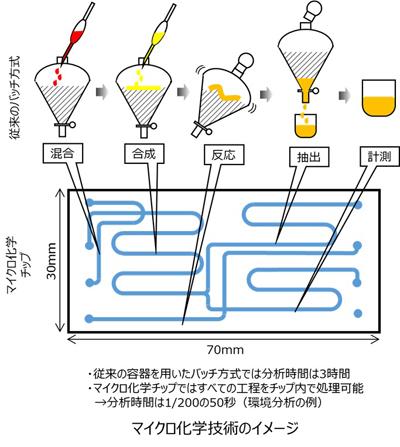

数センチ角の基板(マイクロ化学チップ)上に作成された数十~数百 µmの流路内で、混合・反応・分離・抽出・合成・検出などの化学プロセスを集積化する技術です。今まで実験室や工場で行われてきた化学プロセスをマイクロ化学チップの流路内の微小区間で自由に集積化することで、エネルギーや空間をはるかに効率よく利用することが可能となり、今後の化学技術の進化に大きく貢献するものと期待されています。この微小区間での化学プロセス集積化技術(マイクロ化学技術)は、東京大学大学院 工学系研究科応用化学専攻 北森研究室と(財)神奈川科学技術アカデミー(現 神奈川県立産業技術総合研究所)北森「インテグレーテッド・ケミストリー」プロジェクトの研究開発成果として確立されました。

以上

記事の内容は発表時のものです。

商品の販売終了や、組織の変更などにより、最新の情報と異なる場合がありますので、ご了承ください。