2026年1月26日

- 製品・サービス

- トピックス

- DX

- タフブック

Adobe Acrobat Readerの特定のバージョンに、一部のPDFが開けないバグが発生しております。PDFが開けない場合、お使いのAcrobat Readerを最新版へアップデートの上お試しください。

2022年6月21日

製品・サービス / プレスリリース

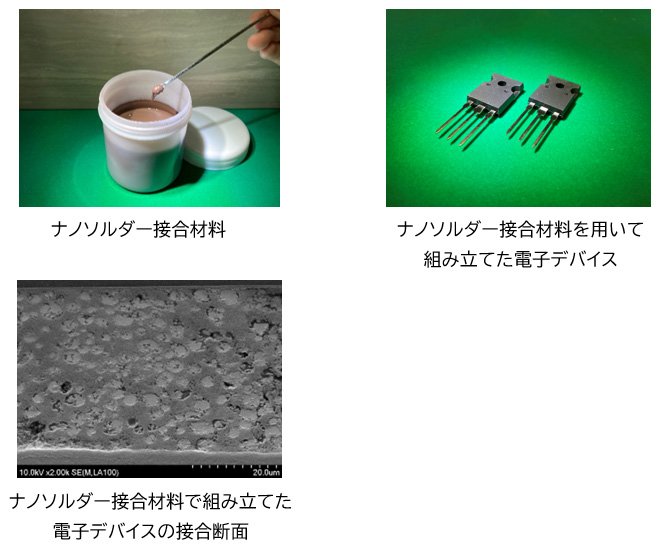

固液反応技術を活用した環境配慮型の接合材料

脱炭素社会へ向けた材料ソリューションを提供

パナソニック ホールディングス株式会社 マニュファクチャリングイノベーション本部は低温プロセスで電子デバイスを接合でき、接合後は従来と同等の200℃の耐熱性が得られるナノソルダー接合材料を開発しました。

昨今の地球温暖化といった環境問題から、気候変動に具体的な対策(SDGsゴール13)が国連の開発目標として定められ、温室効果ガスの削減が世界的に求められています。当社としても、2017年に策定した「環境ビジョン2050」を、社会全体のCO2削減という視点で「Panasonic GREEN IMPACT」に改め、自社のCO2排出量を減らし、くらしやビジネスにおけるCO2削減の貢献に向けた開発活動を進めております。

当社は、1994年に電子回路基板の接合材料に含まれる鉛を減らす研究開発活動を開始、1998年に鉛フリーはんだを用いた製品を世界に先駆けて発売、2003年にはパナソニックグループの全製品の接合材料を鉛フリーはんだに置き換えました。さらに、鉛フリーはんだの適用範囲を広げるため、はんだの耐熱性を高める開発を進め、はんだの主成分であるスズに固溶[1]するインジウムに着目し2012年に高耐熱鉛フリーはんだを製品化しました。しかし、スズとインジウムの組み合わせでは低温接合と耐熱性の両立に限界があるため、耐熱性を十分に向上させることができず、展開先が限られました。そこで今回、低融点金属と高融点金属の組み合わせで発現する固液反応[2]を金属の粒子径制御によって短時間で進行するように設計した接合材料により、200℃、10分の低温かつ短時間プロセスでの接合と200℃耐熱の両立を達成しました。さらに、本開発の接合材料を用いた電子デバイスによって、耐熱試験基準をクリアすることに成功しました。また、接合材料の原料である金属粒子の製造には超音波キャビテーションを利用し、従来よりも少ないエネルギーでナノスケールの金属粒子を得ることが可能であり、電子デバイス製造プロセスのみならず接合材料製造プロセスのCO2削減も実現できます。

今後、ナノソルダー接合材料の特徴と優位性を活かし、パワー半導体デバイスや高周波デバイスへの展開を進めてまいります。同時に、さらなる接合温度の低温化、金属粒子サイズや材料特性をさらに高めることで幅広い商品への展開を加速し、消費エネルギーの低減を通して持続可能社会の実現に向けた企業活動を推進してまいります。

以上

記事の内容は発表時のものです。

商品の販売終了や、組織の変更などにより、最新の情報と異なる場合がありますので、ご了承ください。