2026年3月10日

- 製品・サービス

- Stories

- テクノロジー

- 事業会社

- ソリューション

- エナジー

2016年10月12日

製品・サービス / トピックス

パナソニック ファクトリーソリューションズ株式会社

ワンストップでプロセスの評価が可能に

2016年10月12日より運用開始

パナソニック ファクトリーソリューションズ株式会社は、従来の半分となる厚さ25μm※のシリコンウエハーからダメージレスでチップを切り出すことが可能な「プラズマダイシング」の普及を促進するため、「プラズマダイシング実証センター」を2016年10月12日に開設しました。

※現在のメモリー製品等では厚さ50μm程度が主流ですが、今後さらなる薄型化のニーズが見込まれています。

本実証センターはクリーンルームを有し、この中にプラズマダイシングプロセスの評価を行うために必要な装置と加工結果の検査装置からなる一貫ラインを備えています。このため外部にサンプルを持ち出すことなく効率的に同プロセスの評価が可能なため機密性に優れています。また、新たなウエハー構造や材料に対応するプロセス開発を行う機能も有しており、プラズマダイシング応用技術の開発拠点としても活用します。

適応サイズ:直径200mmもしくは300mmサイズのシリコンウエハーに対応

本プロセスの中心となる装置。プラズマを用いたドライエッチングにより厚さ100μmのシリコンウエハーを用いた場合、25μm/minの高速で、幅20μm(アスペクト比:5)の加工が可能

加工段差・膜厚の測定や電子顕微鏡など

「プラズマダイシング実証センター」の概要

| 設立 | 2016年10月12日 |

|---|---|

| 所在地 | 大阪府門真市松葉町2-7 パナソニック ファクトリーソリューションズ株式会社 構内 |

| 設置面積 | 約220m2: クラス1,000のクリーンルームと加工準備室 |

パナソニック株式会社 オートモーティブ&インダストリアルシステムズ社

スマートファクトリーソリューション事業部 ビジネスイノベーションセンター

加藤/茶ノ前(ちゃのまえ)

TEL:050-3487-5862/050-3688-0603

パナソニック ファクトリーソリューションズ株式会社

経営企画部 広報課 兼子

TEL:050-3487-3587

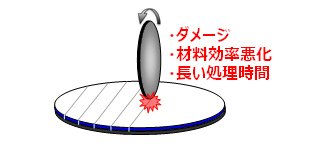

IoTの普及とともに、半導体チップにはさらなる薄型化・小型化が求められており、従来のモノづくりに大きな影響を及ぼしています。特に、ウエハーからチップを切り出すブレード(砥石)ダイシング工法では、切削時にウエハーが機械的ダメージを受けることによってチップが割れるなどの課題があります。またチップが小型化すると、ブレード幅に由来する切削幅が無視できなくなり、ウエハー当たりのチップの取れ数が減少することや、あるいはブレードによる切削屑がイメージセンサーの素子上に残るなど、様々な課題が顕在化し原理的な限界が指摘されています。そこで、これらを解決し得る「プラズマダイシング」工法への期待が高まっています。

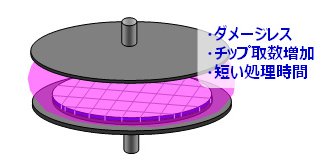

プラズマダイシング技術とは、プラズマ反応による非接触加工であるため、チップにダメージを与えずにダイシングすることができます。また、細い幅での加工が可能なため材料ロスが低減でき、チップの取れ数を増やすことができます。さらにはプラズマとシリコンの反応生成物がガス化して排出されるため、ウエハー面上にブレードの場合のような切削屑が残らないなど、従来にはない新たな原理を用いたダイシング工法です。

ブレードダイシング

機械的な接触加工

プラズマダイシング

化学反応による非接触加工

プラズマダイシングには、以下のような特長があります。

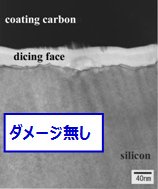

(1)ダメージレス

プラズマ反応による非接触加工のためチップに機械的ダメージを与えません。

【応用分野の例】メモリー、イメージセンサー

ブレードによる加工

プラズマによる加工

ダイシングされたシリコンチップ側壁の拡大写真(透過型電子顕微鏡による観察)

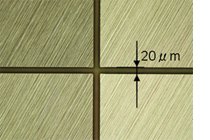

(2)材料ロスを低減し、チップの取数が多い

ダイシング幅20μm以下の加工が可能になるため、同一ウエハー内にチップとして活用できる面積が増え、1枚のウエハーから切り出せるチップ数が多くなります。またウエハーを面内一括で加工するため、進行方向が縦・横のみのブレードと比べて加工時間の短縮が期待できます。

【応用分野の例】チップ部品、RF-IDタグ

ブレードによる加工

プラズマによる加工

ダイシングされたシリコンチップ表面の拡大写真(光学式顕微鏡による観察)

(3)切削屑が残らない

イメージセンサーなどで不良の原因につながる切削屑が残りません。そのため、水で洗い流す必要もありません。

【応用分野の例】イメージセンサー

プラズマダイシング実証センター

記事の内容は発表時のものです。

商品の販売終了や、組織の変更などにより、最新の情報と異なる場合がありますので、ご了承ください。