パナソニック株式会社は、グループ内の生産拠点で取り組んできたCO2削減のノウハウを活用し、工場の省エネに必要な「技術」「設備」「人材」「資金」を包括的に提供する省エネ支援サービスを4月より開始しました。

2009年4月の改正省エネ法の施行により、工場・事業場毎はもとより企業全体の消費エネルギー量の把握・報告や省エネ中長期計画の提出が義務付けられ、また、罰則に関する規定もより厳格化されたことにより、省エネに対するニーズが従来にも増して大きくなっています。当社では、従来から生産活動におけるCO2排出量削減を経営目標の一つとして積極的に取り組んでおり、全社を挙げた省エネ活動や省エネノウハウの共有化、社内省エネ技術者による実践支援・人材育成等の様々な活動を展開してまいりました。

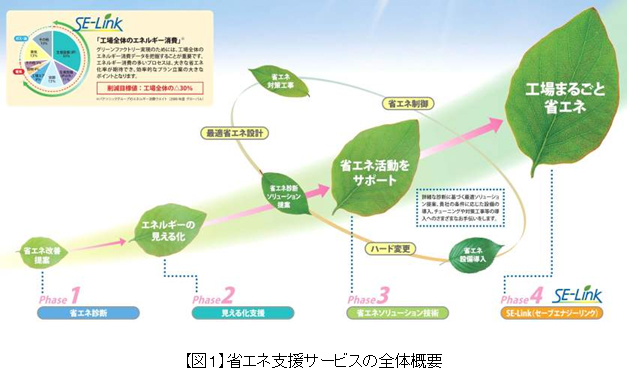

これらパナソニックグループの全社活動で培ってきたCO2削減ノウハウをベースに、省エネ診断による省エネ改善提案・エネルギーの見える化・省エネソリューション技術による省エネ活動サポートと対策実施・生産設備と原動設備の省エネ連携制御システム(Save Energy Link = SE-Link)による「工場まるごと省エネ」を段階的に推進し、2011年度から本格的に事業を展開します。また、省エネにとどまらず、排水処理、造排水リサイクル、排ガス処理、資源リサイクル、土壌地下水浄化、太陽光発電などの環境・エネルギー技術をトータルで提供する「工場まるごと環境ワンパッケージサービス」を展開してまいります。

当社の省エネ支援サービスの特長は、従来のサービスが主に原動設備(空調、電気、ガス)を対象とするのに対し、当社は原動設備に加え、生産設備の稼働状況等を総合的に判断し、工場全体の省エネを図ることです。 このサービスの基幹技術となるSE-Link を昨年度、エナジー社和歌山工場に導入し、導入前の工場全体のCO2排出量と比べて、15%の省エネが実現できることを確認しました。今後全社への展開を加速してまいります。加えて、2010年度末に省エネの取り組みを実際の工場で見ることができるショウルームを愛知県春日井市に開設し、お客様へのご提案を強化します。また、中国など海外へも展開する予定です。

これらの活動を通じて社内外の工場におけるCO2削減に貢献することにより、創業100周年ビジョンである「エレクトロニクスNO.1の『環境革新企業』」の実現を目指してまいります。

【お問合わせ先】

パナソニック環境エンジニアリング株式会社

http://panasonic.co.jp/peseng/

◎省エネ支援サービス事業の詳細説明

1.省エネ支援サービスの全体構成

エネルギーの使用状況を調査・診断し、最適な省エネシステムの導入、運転方法の改善、運用方法の提案を行う「省エネ診断」、各種センサーを取り付けて工場内のエネルギー使用状況を把握し課題抽出する「見える化支援」、独自開発の省エネシミュレーション技術を活用し、運用改善や生産プロセス改善を行い、導入後の省エネ効果測定や運転管理まで行う「省エネソリューション技術」、さらに生産設備と原動設備の情報を集約し、生産状況や季節、天候に応じた省エネモードを最適制御する「SE-Link」により、工場まるごとの省エネ化を実現します。また、お客様の要望に応じて、初期投資不要で省エネ対策を実施できるESCO事業や継続的省エネサポートもご提供します。

この事業を国内だけではなく海外にも展開し、2012年には60億円の販売を目指します。

2.省エネ診断

パナソニックグループのCO2削減取り組みで蓄積してきた1,300件以上の改善実績をベースに、実際の工場におけるエネルギーの使用状況を調査・診断し、最適な省エネシステムの導入や運転方法の改善、ロスの少ない運用方法など、効果の高い省エネ対策を提案します。

3.見える化支援

工場の様々な設備の運転状況、消費エネルギーを計測し、データ表示すると共に各種分析により、エネルギー使用上の課題を抽出して対策検討を支援すると共に対策後の効果測定を行います。

当社独自開発した「見える化支援」ツール(ソフト)であるP-FEMS(Panasonic Factory Energy Management System)は2011年度に販売を開始する予定です。

4.省エネソリューション技術

P-FEMSにより計測した設備の情報をもとに、独自開発の省エネシミュレーション技術で、空調、高圧エア、蒸気、炉など大量のエネルギーを使用する設備の省エネ最適化設計ならびに効果予測を行い、効果的な省エネ対策をご提案します。

5.SE-Link (Save Energy Link)

SE-Linkとは、当社が提案する新たな先進省エネ制御技術で、工場におけるコンプレッサーやボイラー、空調制御機などの原動設備と、組立て設備、炉などの生産設備の双方に対し、計測システムで数値変動をリアルタイムに把握し、乾燥やエア圧力などの生産に必要なエネルギーの運転条件をシミュレータで分析した最適値で制御し、エネルギーのロスを最小限にする総合的な制御技術です。

エネルギーの使用量の変動には、生産量はもちろん、機種切替・室内人員の変動・季節による温湿度変化など、さまざまの要因があります。原動設備は従来、生産設備・環境を一定の条件に維持し続ける必要があることから、変動要因にかかわらず、余裕を持って運転されているのが一般的ですが、これをその変化に従い、計測データ・シミュレーション結果に基づいて、生産設備・環境を一定の適正条件に維持できる最低限の運転に切り替えることで、エネルギー消費を大きく削減することが可能です。

これを実現するための技術として、

| [1] | 電力はもとより、品質を保証する数値要因(温度・湿度・圧力・流量など)と製品の生産状況をリアルタイムで計測し、工場設備と原動設備の相関を把握 |

| [2] | 把握した相関データから、双方の因果関係を推論するロジックをシミュレーションやデータベースを用いて構築 |

| [3] | 設備本体やインフラにも制御要素を加えて、工場側と原動側の各設備間に省エネ連携制御を実現する |

-の3点が必要です。社内で蓄積してきた省エネ診断のノウハウとエネルギー使用量「見える化支援」技術によるエネルギー使用量の見える化、最適な制御を行う設備開発など先進の省エネ技術で、社内外に先端の省エネ工場を実現してまいります。

6.工場まるごと環境ワンパッケージサービス

省エネだけでなく、パナソニックグループの生産工場を中心に実績を持つ、排水処理、造排水リサイクル、排ガス処理、資源リサイクル、土壌地下水浄化、太陽光発電などの環境・エネルギー技術をトータルで提供し、ゼロエミッションの実現など、環境に配慮したグリーンファクトリーの実現を支援いたします。

7.体制

P-FEMS、SE-Linkをパナソニック株式会社の生産革新本部が開発し、パナソニック環境エンジニアリング株式会社が事業主体として省エネ支援サービス事業を担当します。また、パナソニックグループの持つ設備機器、計測機器などを活用し、総力を挙げて本事業を推進してまいります。